Valore all'acqua, progresso per l'ambiente.

Attiva fin dal 1991, opera nel campo della depurazione civile ed industriale di rifiuti solidi e liquidi, acquisendo ampia esperienza nella gestione di impianti elettrici, termici, e di condizionamento, caratterizzandosi per le capacità di operare in modo integrato e multidisciplinare nei vari campi dell’ingegneria e gestionale di impiantistica, idraulica, termica, controllo emissioni in atmosfera, al servizio di varie aziende.

Ha realizzato importanti impianti nei diversi settori dell’industria e delle infrastrutture, pubbliche e private, sia in qualità di contractor del Cliente finale, sia come supporto a società di ingegneria.

Nel corso della propria attività, ha assicurato professionalità ed affidabilità, conformandosi di volta in volta alle particolari esigenze della Committenza.

Nel corso degli anni la Vapa Depurazione ha acquisito le quote di società che operano nel campo della depurazione delle acque reflue industriali.

Rispettiamo i protocolli di qualità ISO.

UNI EN ISO 9001:2015

UNI EN ISO 14001:2015

UNI ISO 45001:2018

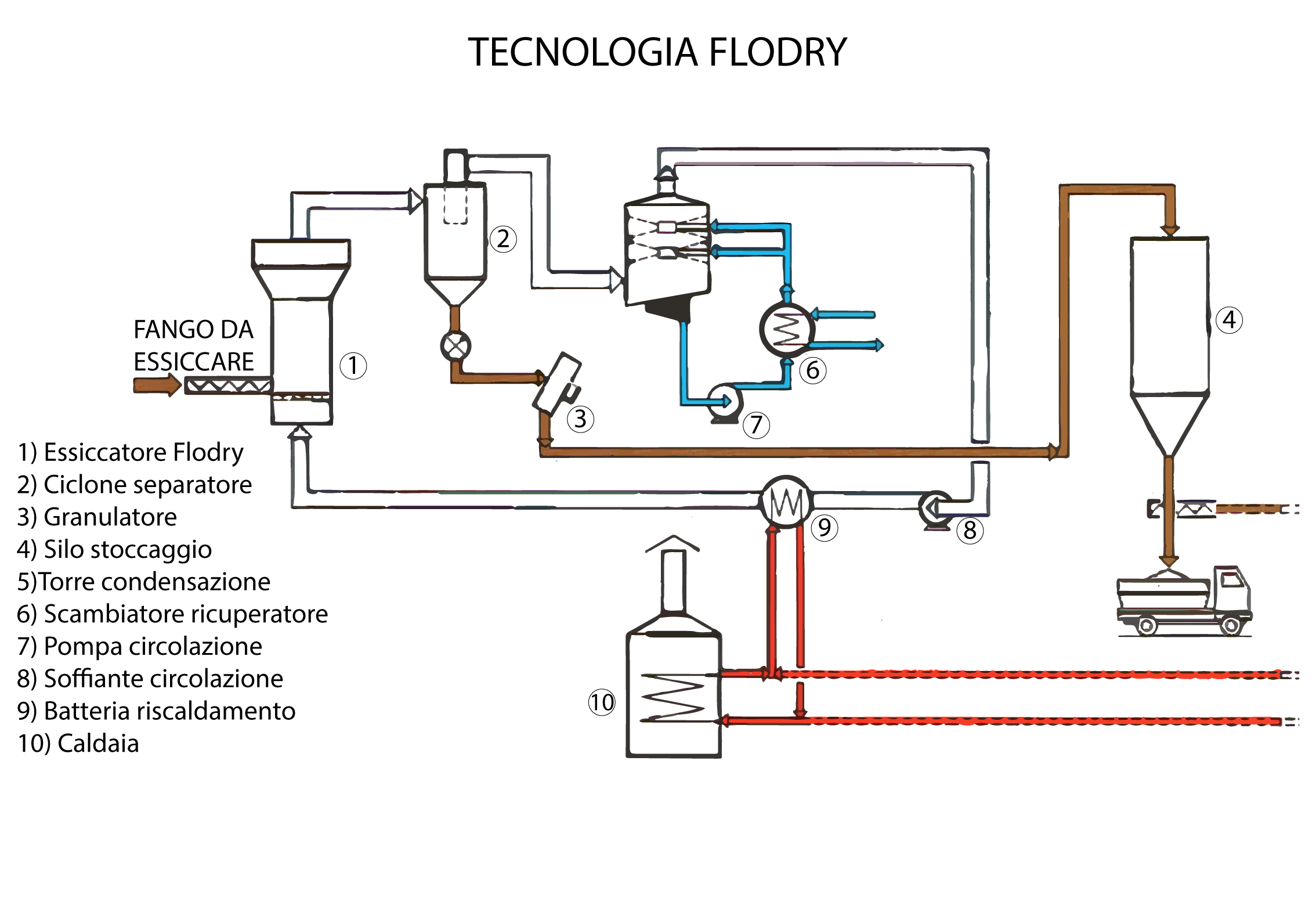

L’impianto di essiccamento fanghi si innesta nel contesto del depuratore di Scafati – S. Antonio Abate (SA). Fino all’anno 2016, epoca in cui è stato avviato l’impianto di essiccamento, i fanghi prodotti nel trattamento primario, secondario (biologico) e terziario, che venivano allontanati dall’impianto con grandi oneri dato il loro consistente volume.

Il sistema di essiccamento usato è del tipo a circuito chiuso a gas inerte la cui peculiarità consiste essenzialmente nel ricircolare i gas in uscita dall’essiccatoio, a monte dello stesso previo condensazione dell’acqua evaporata, nonché

depolverazione dei gas ricircolati, con spurgo di una piccola quantità di gas di essiccamento da inviare ad un sistema di ulteriore trattamento mediante torre di lavaggio.

Il riscaldamento dei gas ricircolati, viene effettuato mediante opportuni scambiatori alimentati ad olio diatermico a 260 °C prodotto da generatore di calore di tipo orizzontale.

L’inertizzazione del sistema viene ottenuta mantenendo

il tenore di ossigeno al di sotto della soglia di pericolosità mediante iniezione di azoto stoccato in serbatoio o pacchi bombole, forniti in comodato d’uso dalla società fornitrice dell’azoto.

Il fango umido disidratato proveniente dall’impianto di depurazione acque reflue viene inviato a due sili di stoccaggio e dosato alla linea di essiccamento mediante pompa a velocità variabile alla linea di essiccamento.

L’essiccatore tipo Flodry è un reattore a letto fluido verticale, costituito da plenum inferiore dell’area di fluidificazione, una griglia di fluidificazione, un distributore rotante azionato meccanicamente, ed un plenum superiore di espansione

del letto fluidificato.

Nel plenum inferiore entra tangenzialmente, gas surriscaldato per l’evaporazione dell’umidità del fango.

Il gas attraversa quindi una griglia doppia, avente un grado di perforazione calcolato in modo da generare un moto turbolento

con flusso ascensionale a velocità sufficientemente alta per creare un letto fluido di prodotto, pur evitando il trascinamento delle particelle fintantoché queste non raggiungono il grado di secco desiderato.

Un distributore composto da due bracci orizzontali rotanti a breve distanza dalla griglia facilita l’operazione di omogeneizzazione del fango e di essiccamento, convogliando nel contempo verso l’esterno eventuali corpi pesanti contenuti nel fango.

Il plenum superiore contiene altresì un canotto telescopico di aspirazione per tarare l’altezza del letto fluidificato.

Il fango a contatto con una corrente di gas caldi ad una temperatura di 250 °C, subisce un rapido processo di essiccamento,

il prodotto essiccato trascinato da flusso di gas esce dalla parte superiore dell’essiccatoio e viene convogliato ad una batteria di quattro cicloni ad alta efficienza dove viene separato dal gas di trasporto.

Il gas in uscita dalla batteria di cicloni entra nella torre di lavaggio e condensazione dove viene sotto-raffreddato fino ad una temperatura di circa 75 °C condensando in tal modo l’acqua evaporata nell’essiccatoio.

Il raffreddamento

della corrente di gas viene ottenuto ricircolando acqua dal fondo della colonna; questa, raffreddata in uno scambiatore fino alla temperatura di 60 °C, viene spruzzata mediante appositi spruzzatori brevettati di tipo anti-intasamento.

Per evitare un consumo eccessivo d’acqua, sul lato mantello dello scambiatore viene fatta circolare acqua industriale fresca proveniente dall’impianto di depurazione.

Il gas in uscita dalla torre viene preriscaldato in uno scambiatore

di calore a tubi lisci (alimentato con fluido diatermico) fino ad una temperatura di 90 °C per evitare che eventuali trascinamenti di goccioline d’acqua sfuggite al separatore di gocce della torre danneggino il ventilatore.

Dopo il ventilatore di circolazione i gas attraversano un secondo scambiatore a tubi alettato dove vengono riscaldati fino ad una temperatura di 250 °C utilizzando il calore del fluido diatermico , proveniente da un generatore funzionante a biogas e gas metano.

Il gas ricircolato nell’impianto viene costantemente mantenuto alla pressione desiderata attraverso una valvola di sovrapressione, prima della immissione in atmosfera, i gas vengono convogliati in una colonna di lavaggio, per poter poi essere

inviati direttamente alla camera di combustione del generatore ad olio diatermico per la sua completa inertizzazione.

Oltre al valore della pressione del circuito viene mantenuto rigidamente sotto controllo il tenore di ossigeno presente nel gas di processo.

Il contenuto di ossigeno deve essere inferiore al 5 % per evitare il verificarsi di fenomeni

di combustione delle polveri essiccate.

Il contenuto di ossigeno viene controllato all’ingresso dell’essiccatore e registrato a sistema di controllo e supervisione.

Per mantenere costantemente controllato il valore della percentuale di ossigeno desiderata un sistema di accumulo a bombole di gas inerte (azoto) immette gas inerte, in maniera automatica (mediante valvola pneumatica) nel circuito gas di ricircolo

essiccatore, in maniera manuale, in altri punti critici dell’impianto.

Un contenuto alto di ossigeno nel fluido di ricircolo provoca allarme, mentre con un livello ulteriormente più alto (sempre inferiore a quello di pericolo) blocca l’impianto. Le polveri scaricate dalle valvole rotative poste sotto i cicloni

separatori vengono convogliate attraverso due trasportatori a coclea, a scarico centrale, in una coclea che trasporta la frazione secca ad un elevatore a tazze.

Sulla coclea del fango secco che alimenta l’elevatore a tazze è previsto uno scarico intermedio dal quale una coclea apposita ( a velocità variabile) ricircola una parte delle polveri prodotte alla tramoggia di carico dell’essiccatoio.

Le polveri destinate allo stoccaggio vengono trasportate attraverso una coclea ai sili di stoccaggio dei fanghi secchi.

Dai sili, muniti di scaricatori continui del tipo a valvola stellare si provvede successivamente a convogliare il fango secco agli automezzi di trasporto in discarica, passando attraverso una coclea di raccolta e un elevatore.

Nella parte inferiore del letto dell’essiccatore, con una coclea e relativa valvola stellare viene regolamentato prelevato fango secco granulare e mediante una coclea raffreddata viene inviato all’elevatore a tazze, destinandolo allo stoccaggio

negli stessi sili del fango secco in polvere.

Il know how Vapa, nel settore dell’essiccamento fanghi nasce dalla pluriennale esperienza del Dr. Celestino Passaro, cofondatore della Vapa Depurazione nel lontano 1991. Il Dr. Passaro è stato per oltre venti anni dirigente della Smogless S.P.A., che è stata una delle aziende più importanti d’Europa nel campo del trattamento delle acque reflue e pionera nel trattamento termico dei fanghi di depurazione. Impianti progettati e realizzati dalla Smogless sono presenti in tutto il mondo, molti dei quali ancora all’avanguardia. La Smogless con l’ausilio dei suoi valenti tecnici ha progettato e realizzato in campania diversi impianti di essiccamento fanghi tra i quali si ricorda :

Principali lavori svolti dalla società 1990-2017

Dal 1990 - 2007

Contratto di manutenzione, conduzione e gestione annuale dell’ impianto di depurazione chimico - fisico stabilimento Novartis Farma Torre Annunziata (NA) ( in corso ) Potenzialità 30.000 abitanti equivalenti.

Anno 2013-14

Direzione Tecnica alla Costruzione della discarica di Piano Borea (Bn).

Progettazione delle strutture in C.A., e in Acciaio della discarica di Piano Borea (Bn) .

Costruzione delle strutture in acciaio della discarica di Piano Borea (Bn).

Anno 2013-14

Prestazione tecnica meccanica – elettrostrumentale per l’avviamento dell’impianto di potabilizzazione Casale San Nicola Teramo

Anno 2013-14

Installazioni estrattori d'aria ed adeguamento "celle frigorifere” c/o Caserma L. Settino (CS).

Anno 2013-14

Progettazione costruzione e montaggio impianto di convogliamento biogas ed adeguamento fiaccola c/o Zuccherificio Eridania Fano.

Anno 2013-14

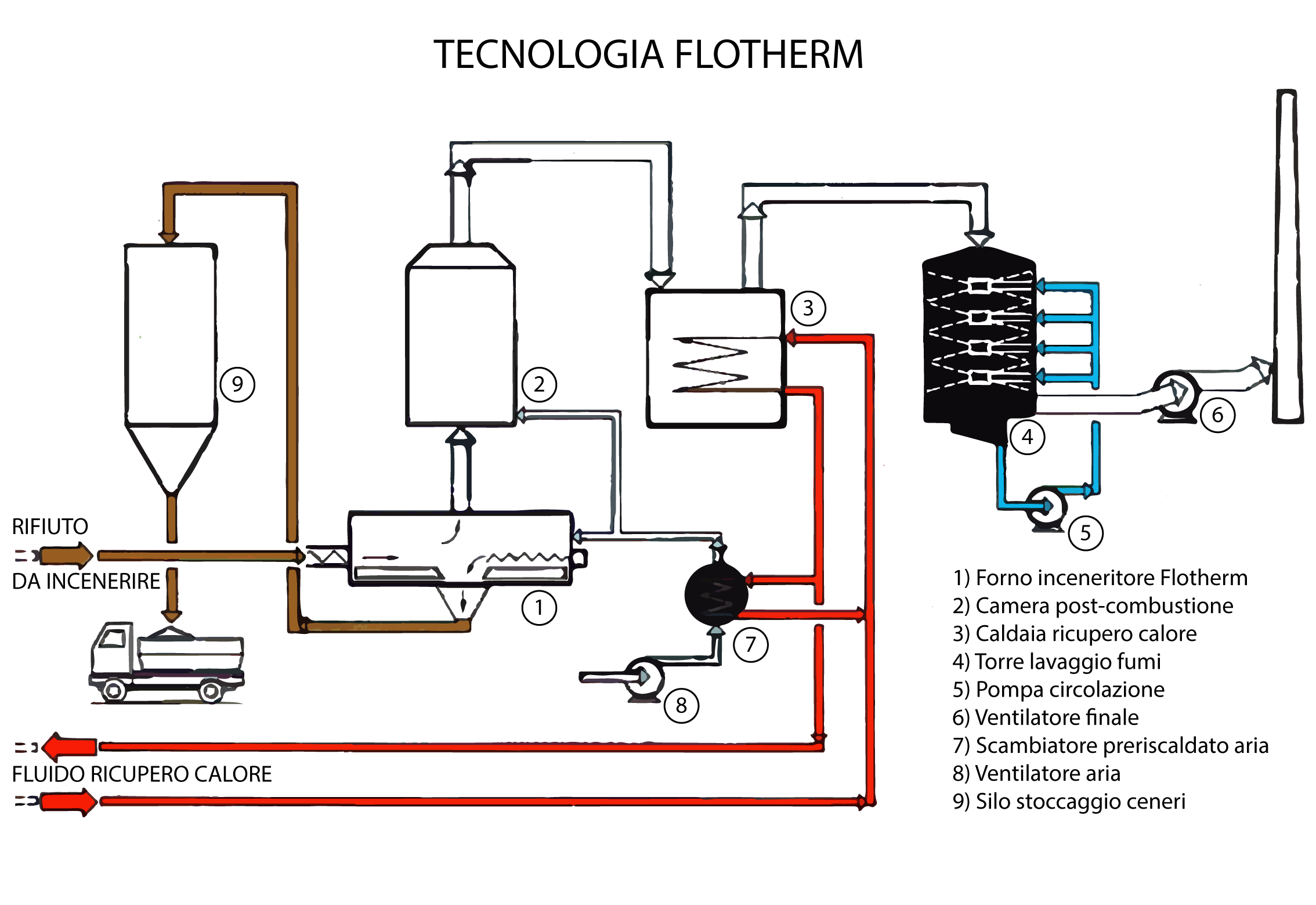

Prestazioni di avviamento impianto di termodistruttore rifiuti solidi urbani Modugno.

Anno 2013-14

Intervento di avviamento c/o impianto termico Centrale ENEL Milazzo San Filippo del Mele.

Anno 2013-14

Progettazione e installazione impianto solare termico sanitario-Seminario Maggiore.

Anno 2013-14

Interventi di manutenzione straordinaria pacchi lamellari vasche di sedimentazione secondaria impianto di depurazione di S. Giovanni a Teduccio (NA).

Anno 2013-14

Progettazione ed esecuzione di un impianto di depurazione chimico fisico.

Anno 2013-14

Interventi di manutenzione e correttivi c/o l’impianto di potabilizzazione di San Nicola Casale.

Anno 2013-14

Progettazione e costruzione impianto di depurazione centro commerciale Le Porte di Napoli Afragola.

Anno 2013-14

Contratto di manutenzione, conduzione e gestione annuale dell’impianto di depurazione centro commerciale Le Porte dei Napoli.

Anno 2013-14

Contratto di manutenzione, conduzione e gestione annuale degli impianti di condizionamento, termico e di depurazione della Clinica Villa delle Margherite Torre del Greco (NA)

Anno 2013-14

Progettazione e realizzazione dell’ impianto elettrico ed illuminazione officine Treni Italia S.M. La Bruna (NA) per conto della ditta Sicel s.r.l.

Anno 2013-14

Contratto di manutenzione, conduzione e gestione annuale dell’ impianto di depurazione chimico-fisico presso fabbrica ceramica Vietri Italy Vietri sul Mare (SA).

Anno 2013-14

Progettazione impianto di depurazione sperimentale recupero scarichi acque chiare per riutilizzo come acqua sanitaria.

Anno 2013-14

Progettazione e fornitura di Impianti fotovoltaici per l’Ufficio Idrografico e Mareografico Nazionale.

Anno 2014-15

Contratto di manutenzione, conduzione e gestione annuale degli impianti tecnologici speciali (e relative utenze) a servizio del C.Commerciale ARCO/Mediaworld

Impianto di depurazione delle acque reflue

Impianto antincendio automatico a pioggia e rete idranti;

Impianti di condizionamento, riscaldamento, trattamento aria e caldaie.

Anno 2014-15

Ripristino, gestione e manutenzione stagionale dell’ impianto di depurazione dello Stabilimento balneare Lo Scraio Vico Equense (NA)

Anno 2014-15

Fornitura in opera di stazione di sollevamento di acque di origine meteorica relative ad una superficie scolante alla stazione pedaggio di Castellamare di Stabia (NA)

Anno 2014-15

Contratto di manutenzione, conduzione e gestione annuale dell’ impianto Evac (e relative utenze) a servizio del Centro Commerciale “Le Porte Di Napoli”.

Anno 2014-15

Contratto di manutenzione, conduzione e gestione annuale dell’ impianto di depurazione delle acque di lavanderia del complesso alberghiero Marad Torre del Greco (NA).

Anno 2014-15

Progettazione e fornitura in opera di un impianto di depurazione biologico a servizio del Mc Donald’s Afragola (NA)

Anno 2014-15

Realizzazione impianto idrico sanitario e evacuazione reflui in zona protetta con sistema Evac, presso Beauty Farm c/o Centro Commerciale “Le Porte di Napoli” Afragola (NA).

Anno 2014-15

Adeguamento collettori Impianto Evac e modifiche percorsi linee elettriche delle Centrali Evac centro commerciale Ipercoop di Afragola (NA).

Realizzazione del Sistema di riutilizzo H2O da scarico pompe anello liquido del centro commerciale Ipercoop di Afragola (NA).

Interventi tecnici di modifica percorso cavi elettrici di alimentazione dei motori, dei collettori di aspirazione e mandata con la fornitura e posa in opera di tubazioni, valvole di intercettazione e non ritorno a servizio del centro

commerciale Ipercoop di Afragola (NA).

Anno 2014-15

Contratto di manutenzione, conduzione e gestione annuale dell’ impianto di depurazione biologico : Potenzialità 30.000 abitanti equivalenti,

Generatore a fuido diatermico per una produzione indiretta di vapore di 10.000 Kg/h addolcitori a resine a scambio ionico per una portata di 100 mc/h.

Incarichi tecnici di progettazione operativa seguiti da interventi di ripristino all’impianto di depurazione del

MCM Manifatture Cotoniere:

Interventi di svuotamento e pulizia dei bacini di ossidazione, ripristino tubazione;

Riallineamento della tramoggia superficiale del sedimentatore secondario;

Revisione del circuito di distribuzione dell’aria con sostituzione valvole Norton;

Fornitura in opera di n. 2 pompa sommersa Flygt Q = 150 mc/h;

Realizzazione linea dosaggio carboni attivi e fornitura in opera di pompa dosatrice;

Posizionamento serbatoi acido solforico con rifacimento struttura in acciaio al carbonio fi supporto;

Contratto di manutenzione, annuale degli impianti Elettrico, Termico e distribuzione Gas presso lo Stabilimento Tessile.

Anno 2014-15

Fornitura e posa in opera di un impianto di stoccaggio, la preparazione e il dosaggio del latte di calce a servizio dell’impianto di depurazione delle acque reflue.

Anno 2014-15

Progettazione Costruzione ed installazione Impianto di depurazione a servizio di un C. Commerciale Emmezeta Afragola (NA)

Anno 2014-15

Fornitura in opera di un sistema di regolazione automatico di PH a servizio dell’Impianto di depurazione delle acque di scarico dell’Officina di Manutenzione Rotabili (O.M.R.) di Sulmona.

Anno 2014-15

Impianto di sollevamento acque di falda presso lo Stabilimento Whirlpool Europe Spa di Via Argine Napoli.

Anno 2014-15

Completamento meccanico ed elettrico strumentale dell’impianto termodistruttore fanghi c/o l’impianto di Tusciano Asi Battipaglia.

Anno 2014-15

Lavori di manutenzione ordinaria degli Impianti e supporto alla gestione operativa dei depuratori ubicati negli Stabilimenti di Trenitalia di Bari, Lecce, Foggia, Benevento, Salerno, S.Maria La Bruna (NA).

Anno 2014-15

Gestione campagna sperimentale recupero acque grigie e immissione in rete elettrica di energia derivante dall’installazione di pannelli fotovoltaici. Analisi risparmi energetici.

Anno 2014-15

Assistenza alla redazione del V.I.A. dell’ Impianto Foce Sarno

Anno 2014-15

Contratto di manutenzione, conduzione e gestione annuale degli impianti tecnologici speciali (e relative utenze) a servizio del Centro Commerciale S.Paolo

Impianto di depurazione delle acque reflue;

Impianto antincendio automatico a pioggia e rete idranti;

Impianti di condizionamento, riscaldamento, trattamento aria e caldaie.

Anno 2014-15

Contratto di manutenzione, conduzione e gestione annuale degli impianti tecnologici speciali (e relative utenze) a servizio del Multibit Impianto di depurazione delle acque reflue

Impianto antincendio automatico a pioggia e rete idranti;

Impianti di condizionamento, riscaldamento, trattamento aria e caldaie.

Anno 2014-15

Contratto di manutenzione, conduzione e gestione annuale degli impianti tecnologici speciali (e relative utenze) a servizio del Centro Commerciale Mandi Gruppo Zamparini

Impianto di depurazione delle acque reflue.

Anno 2014-15

Contratto di gestione e manutenzione annuale Impianto UTA ed Estrattore al Burgher –King Spizzico di Afragola (NA).

Contratto di manutenzione, conduzione e gestione annuale dell’ impianto UTA ed Estrattore al Burgher –King Spizzico di Afragola (NA).

Anno 2014-15

Lavori di rifunzionalizzazione dell’impianto di depurazione sito nel comune di Anacapri (NA) , in via Vigna n.63

Lavori di rifunzionalizzazione dell’impianto di depurazione sito nel comune di Anacapri (NA) Località La Selva e nel comune di Massalubrense in Via V Maggio.

Anno 2014-15

Costruzione impianto di termodistruzione fanghi presso Scafati (SA)

Attività di ingegneria per pratiche autorizzative emissioni in atmosfera impianto essiccamento fanghi

Posa in opera di impianto di essiccamento fanghi e progettazione parte elettrica presso Scafati (SA).

Anno 2014-15

Lavori di rifunzionalizzazione dell’impianto di depurazione sito nel comune di Anacapri (NA) Località La Selva.

Gestione dell’impianto di depurazione sito nel comune di Anacapri (NA) Località La Selva;

Studio di fattibilità di un impianto di abbattimento degli odori molesti presso l’impianto di depurazione di Sorrento Marina Grande.

Anno 2014-15

Manutenzione, al depuratore ed il controllo di tutti i macchinari delle parti che costituiscono l’impianto della vasca di sollevamento reflui, serbatoio flottante, moduli a sacchi drenanti, impianto elettrico e sistemi di sicurezza presso Impianto Trenitalia

Gianturco (Napoli);

Servizio di analisi delle acque industriali;

Impianto elettrico;

Manutenzione, al depuratore ed il controllo di tutti i macchinari delle parti che costituiscono l’impianto della vasca di sollevamento reflui, serbatoio flottante, moduli a sacchi drenanti, impianto elettrico e sistemi di sicurezza

presso Impianto Trenitalia Gianturco (Napoli);

Servizio di analisi delle acque industriali;

Impianto elettrico;

Servizio di manutenzione, programmata e correttiva, assistenza conduzione all’impianto automatico di lavaggio in opera presso l’I.M.C. ETR di Napoli

Manutenzione straordinaria alle pompe di sollevamento acque e alla vasca di accumulo dell’impianto di depurazione presso lo Stabilimento OMC di Santa Maria La Bruna – Torre del Greco

Anno 2014-15

Manutenzione, al depuratore ed il controllo di tutti i macchinari delle parti che costituiscono l’impianto della vasca di sollevamento reflui, serbatoio flottante, moduli a sacchi drenanti, impianto elettrico e sistemi di sicurezza presso

Impianto Trenitalia Gianturco (Napoli);

Servizio di analisi delle acque industriali;

Impianto elettrico;

Servizio di manutenzione, programmata e correttiva, assistenza conduzione all’impianto automatico di lavaggio in opera presso l’I.M.C. ETR di Napoli Manutenzione straordinaria alle pompe di sollevamento acque e alla vasca di accumulo

dell’impianto di depurazione presso lo Stabilimento OMC di Santa Maria La Bruna – Torre del Greco

Anno 2014-15

Contratto di manutenzione, conduzione e gestione annuale degli impianti tecnologici speciali (e relative utenze) a servizio del Centro Commerciale Maximall di Afragola e Pontecagnano;

Impianto di depurazione delle acque reflue;

Impianto elettrico.

Anno 2015-16

Contratto di manutenzione, conduzione e gestione annuale degli impianti tecnologici speciali (e relative utenze) a servizio del C.Commerciale Multibit

Impianto di depurazione delle acque reflue;

Impianto antincendio automatico a pioggia e rete idranti;

Impianti di condizionamento, riscaldamento, trattamento aria e caldaie;

Controllo fumi per le emissioni in atmosfera.

Anno 2015-16

Conduzione e manutenzione programmata degli impianti tecnologici e delle attrezzature del Centro Commerciale Fair in Giugliano in Campania (NA). Controllo fumi per le emissioni in atmosfera.

Anno 2015-16

Progettazione e fornitura di Impianti fotovoltaici per l’Ufficio Idrografico e Mareografico Nazionale.

Anno 2015-17

Miglioramento e ottimizzazione sia del sistema di archiviazione documentale, che di gestione dei 25 impianti di trattamento dei reflui in carico alla Wisco

Lavori di manutenzione ordinaria degli Impianti e supporto alla gestione operativa dei depuratori ubicati negli Stabilimenti di Trenitalia di Bari, Lecce, Foggia, Benevento, Salerno, Napoli, S.Maria La Bruna (NA), Paola, Reggio Calabria,

Messina, Catania, Palermo

Via Beneduce,6

Torre del Greco (NA)

vapa@vapadepurazione.com

Telefono: 081.882.45.19

Fax: 081.847.04.73